7 Minuten

Physiker an der Loughborough University haben das entworfen, was sie als die „kleinste Geige der Welt" bezeichnen — eine Platin-Mikrostruktur, klein genug, um über einen einzelnen menschlichen Haarstrang zu passen. Entstanden als Kalibriermuster für ein neues Nanolithographiesystem, demonstriert die winzige Geige Herstellungspräzision auf einem Niveau, das für die nächste Generation von Datenspeicherung und Rechenarchitekturen von Bedeutung sein könnte.

Mikroskopische Feinmechanik: Warum die Größe entscheidend ist

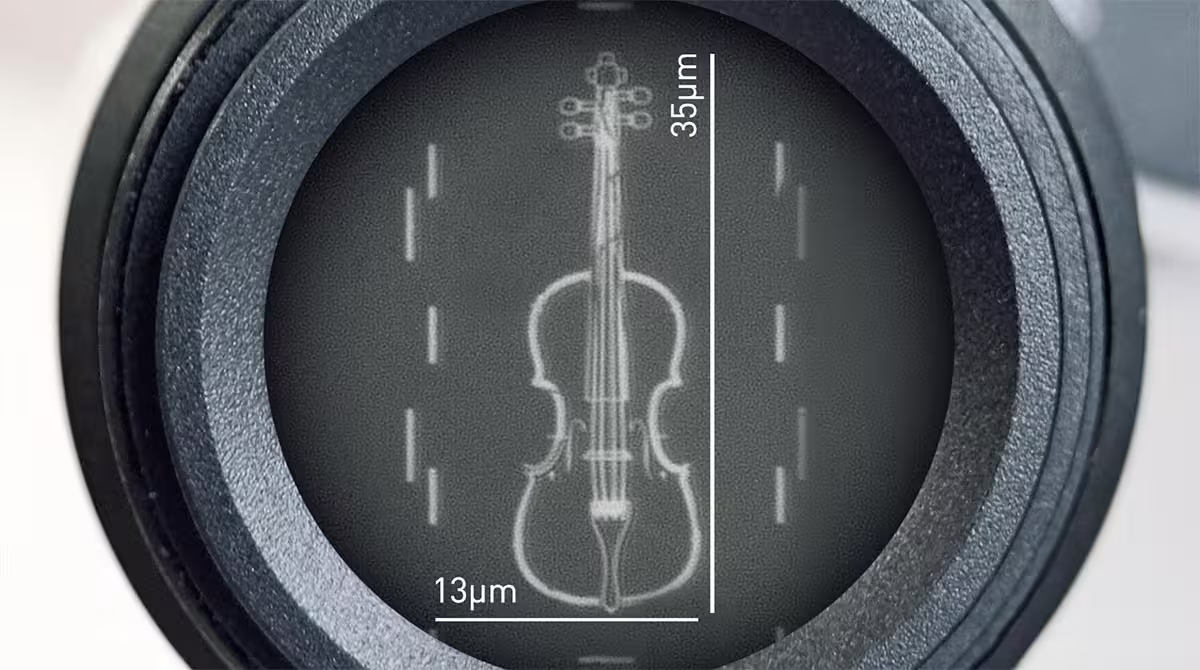

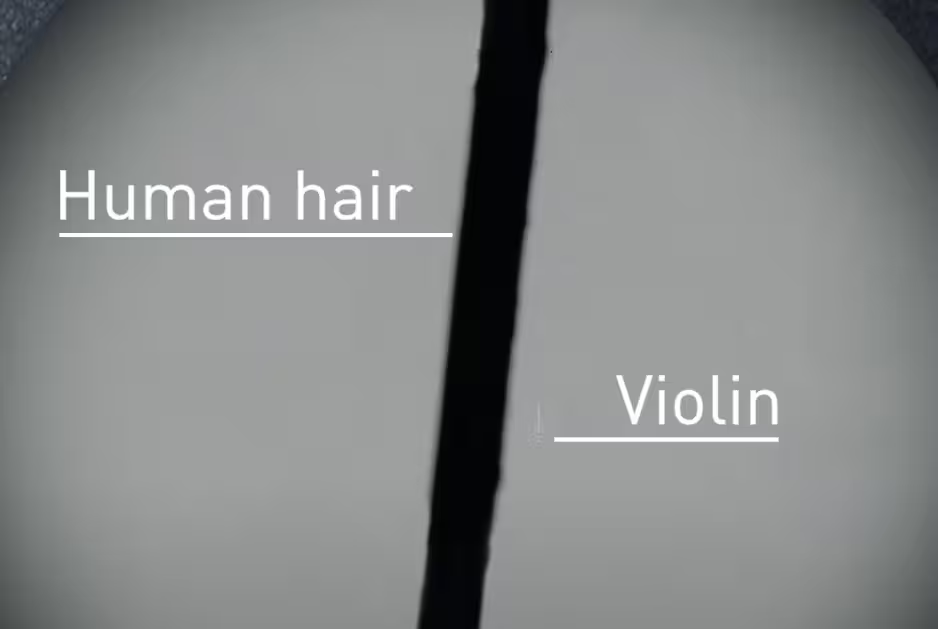

Die Platin-Geige misst ungefähr 35 Mikrometer in der Länge und 13 Mikrometer in der Breite. Zum Vergleich: menschliche Haare haben typischerweise einen Durchmesser von etwa 17 bis 180 Mikrometern, während winzige Lebewesen wie Bärtierchen (Tardigraden) zwischen rund 50 und 1.200 Mikrometern groß sind. Die Instrumentenskala macht deutlich, wie klein diese Struktur ist. Die Geige ist nicht zum Spielen gedacht — sie ist ein hochdetailliertes Testmuster, das entwickelt wurde, um die Grenzen und die Zuverlässigkeit fortschrittlicher nanoskaliger Fertigungswerkzeuge auszutesten.

Das Aufstellen eines solchen Details dient mehreren praktischen Zwecken: Zum einen ist es ein sichtbares Maß für Auflösung und Reproduzierbarkeit der Fertigungsprozesse; zum anderen hilft ein solches Muster beim Abgleich von Metrologie-Methoden und beim Training automatisierter Prozessketten. In angewandten Forschungsprojekten sind präzise Testmuster wie diese wichtig, um Fehlerquellen zu lokalisieren — etwa ungleichmäßige Schichtdicken, seitliche Ausbreitung beim Schreiber oder unerwünschte Rückstände nach Entwickeln und Auswaschen.

Bilder der Struktur, die neben einem menschlichen Haar aufgenommen wurden, stammen von einem Keyence VHX-7000N Digitalmikroskop und machen den Größenvergleich unmittelbar anschaulich. Laut Professorin Kelly Morrison, Leiterin der Physikfakultät, war die Miniaturgeige mehr als eine kuriose Schlagzeile: Der Prozess half dem Team, Techniken und Arbeitsabläufe zu verfeinern, die sich direkt auf weiterführende Forschungs- und Entwicklungsprojekte übertragen lassen.

Wie der NanoFrazor auf Nanometerskala formt

Im Zentrum des Laborsystems steht der NanoFrazor von Heidelberg Instruments, ein sogenanntes nano-sculpting-Werkzeug, das auf thermalem Scanning-Probe-Lithographie-Verfahren basiert. Ein beheizter, nadelförmiger Schreibkopf trägt mechanisch zur lokalen Umformung oder Aufbereitung der obersten Resist-Schicht bei und erzeugt so Strukturen mit Nanometergenauigkeit. Die Methode kombiniert thermische Energie und feinen physikalischen Druck, um in Polymerschichten gezielt Materialeigenschaften zu ändern oder Löcher und Vertiefungen zu erzeugen.

Um Kontamination durch Staub oder Feuchtigkeit zu vermeiden, arbeitet das gesamte System in einer dicht verschlossenen Glovebox. Diese kontrollierte Umgebung reduziert Partikelartefakte und ermöglicht reproduzierbare Bedingungen, die bei nanoskaligen Fertigungsprozessen essentiell sind. Auch Temperaturschwankungen, Luftfeuchte oder gasförmige Verunreinigungen können sonst die Strukturqualität signifikant beeinflussen.

Bei der Herstellung der Geige wurde ein Silizium- oder Glaschip zunächst mit zwei unterschiedlichen Resist-Schichten überzogen. In einem typischen Ablauf wird eine untere Schicht als Träger- oder Lift-off-Resist verwendet, während die obere Schicht direkt mit dem beheizten Sondenkopf beschrieben wird. Der NanoFrazor „brennt" dabei das Geige-förmige Muster in die obere Schicht, sodass nach anschließendem Entfernen der unteren Schicht eine Negativform oder Kavität entsteht.

Nach dem Herauslösen des unteren Resists entsteht ein Hohlraum, in den die Forscher eine dünne Platinlage abgeschieden haben. Diese Platinablagerung kann mittels Sputtern oder Verdampfung erfolgen — Verfahren, die eine sehr gleichmäßige und kontrollierbare Metallschicht ermöglichen. Anschließend werden verbleibende Resistreste mit Lösungsmitteln wie Aceton entfernt, sodass die reine Platinstruktur zurückbleibt. Obwohl ein einzelner Fertigungszyklus auf diese Weise nur wenige Stunden in Anspruch nehmen kann, erforderte das Erreichen eines zuverlässigen, wiederholbaren Prozesses oft Monate iterativer Optimierung, inklusive Anpassungen an Tip-Geometrie, Heizprofilen, Schichtdicken und Entwicklerchemie.

Vom dekorativen Muster zu praxisrelevanten Bauteilen

Abgesehen von seinem ästhetischen Wert dient die Nanolithographie-Plattform im Labor als Grundlage für mehrere experimentelle Ansätze in der Forschung zu neuartigen Speicher- und Rechenkonzepten. Solche Testmuster sind ideal, um Prozessparameter zu validieren, Messmethoden zu kalibrieren und die Kompatibilität verschiedener Materialkombinationen zu prüfen.

Ein Projekt unter der Leitung von Dr. Naëmi Leo erforscht, wie kontrollierte Wärmeflüsse zur Verbesserung von Datenspeicherung und -verarbeitung eingesetzt werden können. Die Idee ist, magnetische oder elektrische Eigenschaften lokal durch temperaturbedingte Effekte zu beeinflussen: Nanopartikel, die Licht in Wärme umwandeln, können lokal Erhitzungen erzeugen; gekoppelt mit magnetischen Schichten ermöglichen solche Temperaturgradienten das gezielte Schalten oder Auslesen von Bits. Diese Form der wärmeunterstützten Schaltung (heat-assisted switching) kann Lese- und Schreibprozesse energieeffizienter machen und die Skalierung von Speicherzellen vorantreiben.

Ein weiterer Forschungszweig, geleitet von Dr. Fasil Dejene, widmet sich Quantenmaterialien als möglichen Nachfolgern herkömmlicher magnetischer Bits. Bei rückläufiger Abmessung wird die magnetische Stabilität zunehmend schwieriger zu erhalten; Quanteneffekte oder Materialsysteme mit intrinsisch stabilen Spin-Konfigurationen könnten hier neue Möglichkeiten eröffnen. Solche Materialien versprechen kleinere, schnellere und potenziell robustere Speicherelemente, die sich auch für neuromorphe Architekturen oder gehirninspirierte Rechensysteme eignen.

Zusätzlich zur Datenspeicherung eröffnen präzise Nanostrukturen Anwendungen in Sensorik, Plasmonik und photonischen Bauteilen. Beispielsweise lassen sich metallische Nanostrukturen nutzen, um lokale Feldverstärkungen zu erzeugen, die für oberflächenverstärkte Spektroskopie (SERS) oder als optische Antennen in integrierten Systemen interessant sind. Die Fähigkeit, Metallfeatures mit Nanometergenauigkeit zu formen, ist deshalb auch für Forschung an optoelektronischen Komponenten relevant.

Wichtig ist dabei nicht nur die minimale Feature-Größe, sondern auch die Reproduzierbarkeit über größere Flächen und die Kompatibilität mit ergänzenden Fertigungsprozessen. Die Herausforderung für die Industrie besteht darin, labortaugliche Verfahrensschritte in robuste Fertigungsstraßen zu überführen, die ausreichenden Durchsatz, Yield und Kosten pro Bauteil bieten.

Fertigungskompetenz, Messmethoden und Qualitätskontrolle

Die Herstellung nanoskaliger Metallelemente erfordert ein Zusammenspiel aus präziser Prozesssteuerung und fein abgestimmter Messtechnik. Metrologische Instrumente wie das erwähnte Keyence-VHX-Mikroskop helfen, Oberflächenfehler, Rauheit und Maßhaltigkeit zu beurteilen. Ergänzend kommen Elektronenmikroskopie (SEM), Rasterkraftmikroskopie (AFM) und elektrische Messmethoden zum Einsatz, um Struktur, Topografie und Funktionalität zu verifizieren.

Qualitätskontrolle umfasst nicht nur die Prüfung einzelner Proben, sondern häufig statistische Analysen über viele Wiederholungen, um Prozessstreuungen zu quantifizieren. Kriterien wie Linienbreite, Seitenwandneigung, Schichthomogenität und elektrische Leitfähigkeit sind typische Kenngrößen, die überwacht werden müssen. Dabei spielt auch die Auswahl der Resistsysteme und Entwicklerrezepturen eine Rolle, da sie das später erreichbare Auflösungsvermögen und die Konturqualität maßgeblich beeinflussen.

Ein weiterer Aspekt ist die Lebensdauer und Stabilität der Schreibspitze beim NanoFrazor: Mechanische Abnutzung, Kontamination oder thermische Ermüdung können die Schreibqualität über die Zeit beeinträchtigen. Deshalb sind Prozessflüsse mit regelmäßiger Kalibrierung sowie Ersatz- und Reinigungszyklen für echte Produktionsumgebungen wichtig.

Anwendungen und langfristige Perspektiven

Die unmittelbaren Anwendungen solcher nanoskaligen Metallstrukturen liegen in Forschungslabors, Prototypen und spezialisierten Geräten. Langfristig könnten die präzisen Fertigungstechniken, die mithilfe von Systemen wie dem NanoFrazor entwickelt werden, in heterogene Integrationsprozesse einfließen, die neue Speicherkonzepte, Sensorplattformen oder hybride photonisch-elektronische Bauteile ermöglichen.

Im Bereich der Datenspeicherung sind zwei Richtungen besonders relevant: Einerseits heat-assisted magnetic recording (HAMR) und verwandte Ansätze, die Wärme nutzen, um magnetische Medien lokal zu aktivieren; andererseits die Erforschung von Quanten- und Topologiematerialien, die potenziell stabilere Informationsbits auf geringerem Raum ermöglichen. Kombiniert mit nanoskaliger Präzision können solche Konzepte helfen, Dichte, Geschwindigkeit und Energieeffizienz zukünftiger Speicherlösungen zu verbessern.

Gleichzeitig sind die Forschungsarbeiten ein Schritt in Richtung maßgeschneiderter, material- und strukturabhängiger Funktionalität. Wenn man zum Beispiel lokal definierte Metallstrukturen mit 2D-Materialien, isolierenden Schichten oder organischen Schichten kombiniert, entstehen Hybridbauteile mit neuartigen Eigenschaften — etwa gesteuerte Wärmeleitung, anisotrope elektrische Leitfähigkeit oder selektive optische Reaktion.

Wirtschaftliche und technische Hürden

Trotz der vielversprechenden Ergebnisse bleiben Hürden für die kommerzielle Anwendung: Skalierbarkeit, Durchsatz, Kosten für hochreine Prozessumgebungen und die Integration in bestehende Fertigungsprozesse. Die Umwandlung eines labortauglichen Verfahrens in einen industriellen Prozess verlangt erhebliche Investitionen in Automatisierung, Inline-Metrologie und Prozessrobustheit.

Außerdem müssen Materialwechselwirkungen bei der Serienfertigung genau verstanden werden — etwa Diffusion von Metallen, Haftungsprobleme oder Langzeitstabilität unter Umwelteinflüssen. Forschungsgruppen adressieren diese Herausforderungen durch systematische Studien zu Prozessfenstern, Alterungstests und durch die Entwicklung schützender Schichten oder Barriereschichten, die Lebensdauer und Zuverlässigkeit erhöhen.

Fazit

Die winzige Platin-Geige ist mehr als nur eine pfiffige Schlagzeile: Sie illustriert die Präzision und Vielseitigkeit moderner Nanolithographie und der NanoFrazor-Plattform. Durch die Verfeinerung von Fertigungsmethoden auf dieser Skala öffnen sich neue Wege für Experimente in wärmeunterstütztem Schalten, Prototyping von Quantenmaterialien und innovativen Speicherarchitekturen, die den nächsten Schritt für Festplatten, integrierte Speicherbausteine und andere zukunftsweisende Geräte bedeuten könnten. Entscheidend ist dabei die Verbindung aus methodischer Disziplin, geeigneter Messtechnik und dem Transfer der Erkenntnisse in reproduzierbare Prozessketten — nur so lässt sich das Potenzial der Nanofabrikation wirtschaftlich nutzen.

Quelle: lboro.ac

Kommentar hinterlassen