10 Minuten

Ein Team von Ingenieurinnen und Ingenieuren am MIT hat eine 3D‑druckbare Aluminiumlegierung entwickelt, die hohe Temperaturen aushält und Festigkeitswerte erreicht, die je nach Vergleich bis zu fünffach über denen konventionell gegossenen Aluminiums liegen. Mithilfe von maschinellem Lernen zur Führung des Legierungsdesigns und der Laser-Pulverbettfusion (LPBF) zur Herstellung von Proben erzeugten die Forscher ein Material mit dichter, nanoskaliger Mikrostruktur, das vielversprechende Anwendungen in Luft- und Raumfahrt, Automobilbau und der Kühlung von Rechenzentren nahelegt.

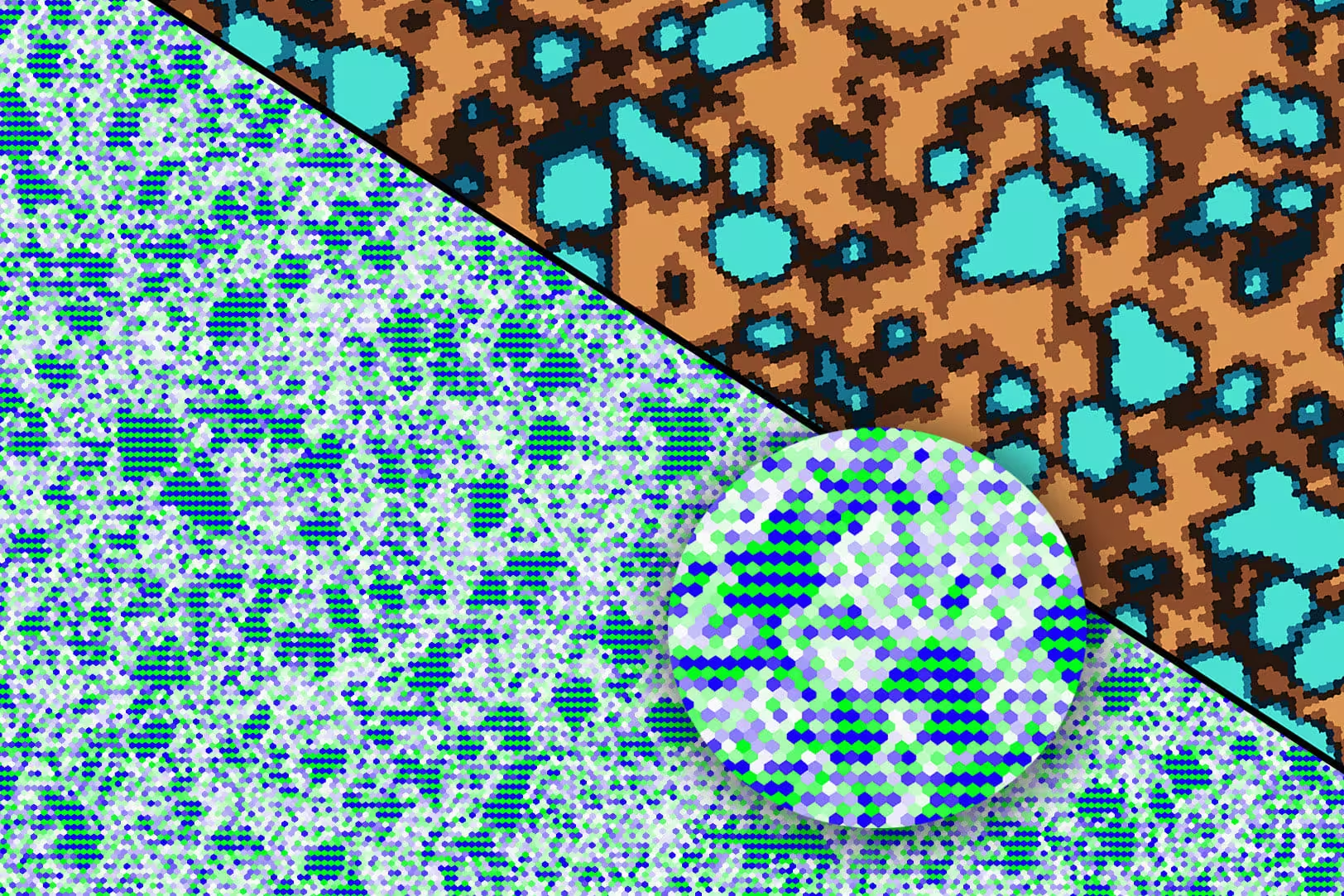

Die neue 3D‑gedruckte Aluminiumlegierung ist stärker als herkömmliches Aluminium, weil eine bestimmte Rezeptur beim Druck Aluminium (im Bild braun dargestellt) mit nanometergroßen Ausscheidungen (hellblau) erzeugt. Diese Ausscheidungen sind in regelmäßigen, nanoskaligen Mustern angeordnet (blau und grün in der Kreiseinlage) und verleihen der gedruckten Legierung außergewöhnliche Festigkeit.

How machine learning shortened a monumental search

Die Entwicklung einer leistungsfähigen Legierung erfordert in der Regel das Durchsuchen sehr vieler Kombinationen von Elementen und Konzentrationen. Anstatt mehr als eine Million möglicher Mischungen zu simulieren, nutzte das MIT‑Team gezielte Modelle des maschinellen Lernens, um die Suche auf lediglich 40 Kandidatenzusammensetzungen einzuschränken. Diese drastische Reduktion ermöglichte es, experimentelle und drucktechnische Ressourcen auf die vielversprechendsten Rezepturen zu konzentrieren — ein erheblicher Zeit‑ und Kostenvorteil in der Materialforschung.

Die Postdoktorandin Mohadeseh Taheri‑Mousavi (jetzt an der Carnegie Mellon University) leitete das Projekt nach ihren Erfahrungen aus einem MIT‑Kurs zum Legierungsdesign. Die Übung im Kurs hatte bereits verdeutlicht, wie wichtig mikroskopische Merkmale — insbesondere sehr kleine, dicht gepackte Ausscheidungen — für die Festigkeitssteigerung von Aluminium sind. Klassische Simulationen hatten jedoch Schwierigkeiten, vorhersagen zu können, welche Kombinationen von Legierungselementen die gewünschte nanoskalige Mikrostruktur erzeugen würden. Maschinelles Lernen identifizierte nichtlineare Zusammenhänge zwischen den Eigenschaften der Elemente und zeigte den Forschenden eine Zusammensetzung, die voraussichtlich beim raschen Erstarren einen hohen Volumenanteil feiner Ausscheidungen bildet.

Why 3D printing makes the difference: rapid cooling and microstructure control

Die Wahl des Fertigungsverfahrens war entscheidend. Beim konventionellen Gießen kühlt geschmolzenes Aluminium vergleichsweise langsam ab, sodass Ausscheidungen Zeit zum Wachsen haben. Größere Ausscheidungen gehen typischerweise mit geringerer Festigkeit einher. Die additive Fertigung — speziell die Laser‑Pulverbettfusion (LPBF) — schmilzt dünne Pulverschichten lokal mit einem Laser und bewirkt extrem schnelle Abkühlungs‑ und Erstarrungsraten. Dieses schnelle Erstarren friert eine feine Ausscheidungsstruktur ein und verhindert ein Auskörnen, wodurch die gezielt entwickelten nanoskaligen Merkmale der Legierung erhalten bleiben.

John Hart, Leiter der Abteilung für Maschinenbau am MIT, betonte, dass das spezielle thermische Profil von LPBF neue Möglichkeiten für das Legierungsdesign eröffnet: Das laserinduzierte, schichtweise Schmelzen und Erstarren erzeugt Mikrostrukturen, die beim Gießen schwer oder gar nicht erzielbar sind. Das Team nutzte genau diese Eigenschaft: Maschinelles Lernen empfahl Zusammensetzungen, die für die schnellen Abkühlraten der LPBF optimiert sind, und der Druckprozess führte die vorhergesagte Mikrostruktur tatsächlich herbei.

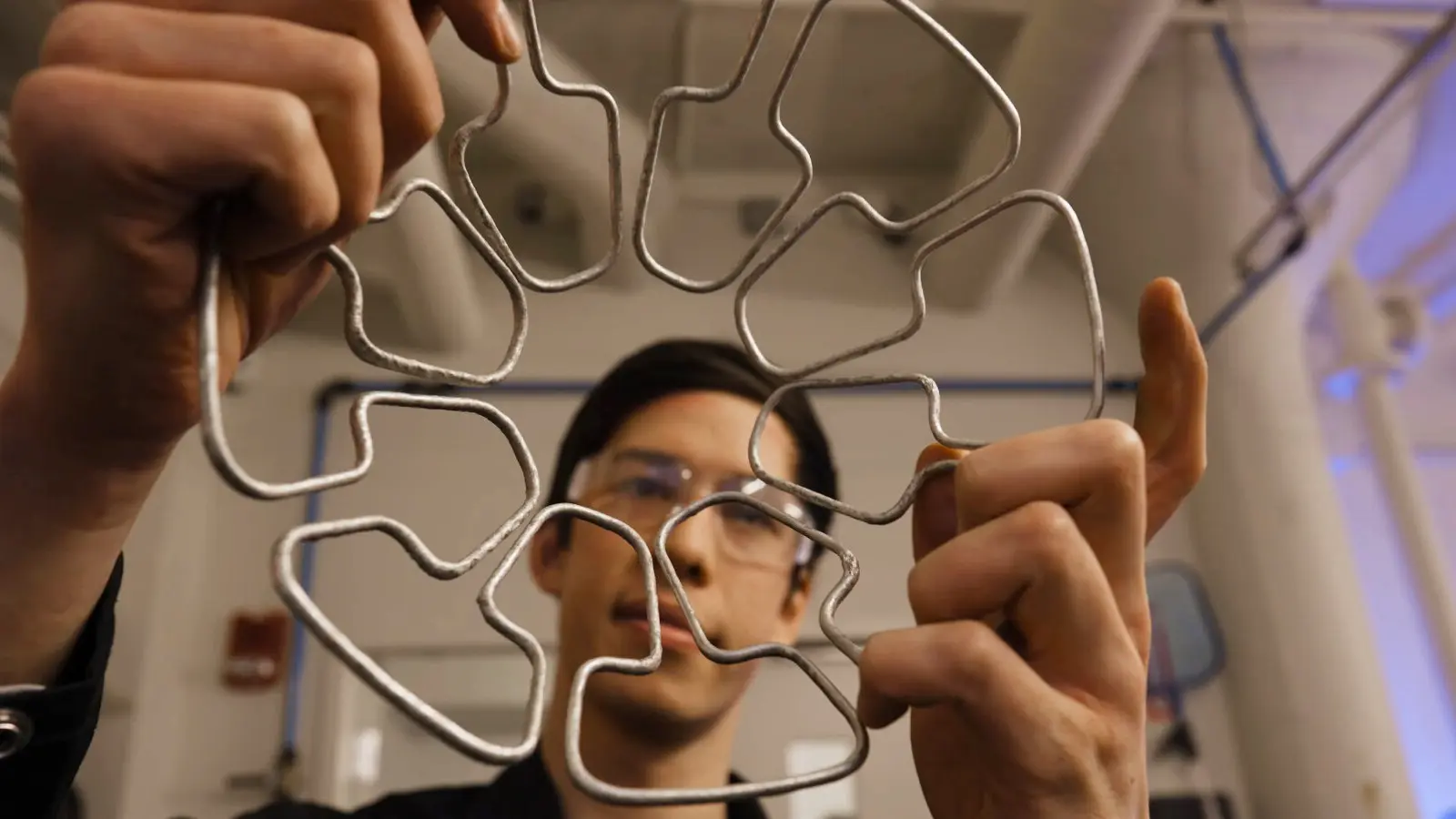

From simulation to printed sample: testing a new printable alloy

Nachdem der Algorithmus einen Top‑Kandidaten ermittelt hatte, bestellte das Team ein Pulver, das Aluminium mit fünf weiteren Elementen enthielt, und sendete es an Kooperationspartner in Deutschland, die ein LPBF‑System betrieben. Die gedruckten Proben kehrten nach MIT zurück, wo Zugversuche und mikroskopische Untersuchungen durchgeführt wurden. Die Prüfungen bestätigten die Vorhersagen: Die gedruckte Legierung war etwa fünfmal stärker als eine vergleichbare gegossene Legierung und rund 50 % fester als Legierungen, die durch konventionelle, simulationsgetriebene Designs erzeugt worden waren.

Eine detaillierte mikrostrukturelle Analyse zeigte einen deutlich höheren Volumenanteil sehr kleiner Ausscheidungen, die bis etwa 400 °C stabil blieben — eine hohe Temperatur für aluminiumbasierte Werkstoffe. Diese thermische Stabilität in Kombination mit den Festigkeitsgewinnen deutet auf pragmatische Einsatzfälle hin, in denen sowohl Gewichtseinsparungen als auch Hitzebeständigkeit entscheidend sind.

Potential applications: lighter engines, cooler data centers, and beyond

Das Team sieht die Möglichkeit, in einigen anspruchsvollen Anwendungen schwerere und teurere Werkstoffe zu ersetzen. Triebwerksverdichter‑ und -läuferblätter werden beispielsweise oft aus Titan gegossen — einem Metall, das mehr als 50 % schwerer sein kann und in vielen Fällen um eine Größenordnung teurer ist als Aluminium. Wenn bestimmte Komponenten aus einer leichteren, druckbaren Legierung hergestellt werden könnten, die die Leistungs‑ und Temperaturanforderungen erfüllt, könnten die Transport‑ und Luftfahrtbranche erhebliche Treibstoff‑ und Kosteneinsparungen realisieren.

Weitere potenzielle Anwendungen umfassen fortschrittliche Vakuumpumpen, Hochleistungsfahrzeugteile und thermisches Management für Rechenzentren. Da die additive Fertigung komplexe Geometrien und materialeffiziente Designs ermöglicht, könnten Konstrukteurinnen und Konstrukteure Topologieoptimierung mit den mechanischen Eigenschaften der neuen Legierung kombinieren, um Bauteile zu schaffen, die sowohl leichter als auch stärker sind als derzeitige Alternativen. Insbesondere bei Kühlkörpern oder Leitungsstrukturen für Rechenzentren kann eine optimierte Geometrie in Verbindung mit thermisch stabilen Legierungsphasen die Wärmeableitung verbessern und gleichzeitig Gewicht und Materialverbrauch reduzieren.

Scientific context: precipitates, microstructures, and alloy design

Legierungen gewinnen ihre Festigkeit durch mikroskopische Inhomogenitäten, sogenannte Ausscheidungen — kleine Bereiche mit abweichender Zusammensetzung, die die Bewegung von Versetzungen (Defekten im Kristallgitter, die plastische Verformung vermitteln) behindern. Je feiner und dichter diese Ausscheidungen verteilt sind, desto wirksamer blockieren sie die Versetzungsbewegung und desto höher ist die Festigkeit des Materials. Diese Festigkeitsmechanismen lassen sich durch gezielte Legierungszusätze und kontrollierte Erstarrungsraten beeinflussen.

Maschinelles Lernen unterstützte die Forschenden dabei, jene Legierungselemente und Konzentrationen zu identifizieren, die unter rascher Erstarrung die Bildung vieler kleiner Ausscheidungen begünstigen. Das Team validierte diese Vorhersagen experimentell: Das gedruckte Material zeigte eine regelmäßige Anordnung nanoskaliger Ausscheidungen, die den modellierten Erwartungen entsprach. Dieses Zusammenspiel von Materials Informatics und additiver Fertigung repräsentiert einen modernen Ansatz des Legierungsengineerings, bei dem Datenanalyse, physikbasierte Modelle und gezielte Experimente Hand in Hand gehen, um optimale Materialeigenschaften für spezifische Prozessbedingungen zu erreichen.

Research details and collaborators

Die Studie ist in der Fachzeitschrift Advanced Materials erschienen und nennt MIT‑Mitautoren wie Michael Xu, Clay Houser, Shaolou Wei, James LeBeau und Greg Olson; die Kooperationspartner Florian Hengsbach und Mirko Schaper stammen von der Universität Paderborn in Deutschland; Zhaoxuan Ge und Benjamin Glaser sind mit der Carnegie Mellon University verbunden. Das Projekt vereint Expertise in rechnergestütztem Legierungsdesign, Laser‑Pulverbettfusion und mikrostruktureller Charakterisierung.

Über Zugfestigkeitsprüfungen hinaus bewertete das Team die Stabilität der Mikrostruktur bei erhöhten Temperaturen. Die Verteilung der Ausscheidungen blieb bis etwa 400 °C stabil — ein Hinweis auf das Potenzial für Anwendungen bei höheren Temperaturen, als sie viele konventionelle Aluminiumlegierungen tolerieren. Ergänzende Analysen umfassten hochauflösende Transmissionselektronenmikroskopie (TEM), Elektronenrückstreubeugung (EBSD) zur Gefügestrukturaufklärung sowie energiedispersive Röntgenspektroskopie (EDX) zur Elementverteilung in der Mikrostruktur.

Expert Insight

Dr. Elena Morris, eine Werkstoffingenieurin, die an Projekten zur additiven Fertigung in der Luftfahrt gearbeitet hat (fiktive Expertin für Kontext), erklärt: „Diese Arbeit veranschaulicht, wie datengetriebene Ansätze die Materialentdeckung beschleunigen können. Maschinelles Lernen fungiert als leistungsfähiger Filter — es hilft, Experimente auf realistische Kandidaten zu fokussieren. In Kombination mit LPBF, das sehr schnelle Abkühlraten liefert, lassen sich Mikrostrukturen realisieren, die zuvor unerreichbar waren. Für Luftfahrtbauteile, bei denen Gewicht und Temperaturbeständigkeit kritisch sind, könnten die Vorteile bahnbrechend sein.“

Dr. Morris fügt eine praktische Anmerkung hinzu: „Qualifizierung und Zertifizierung für Luftfahrthardware benötigen Zeit. Dennoch könnte ein druckbares Aluminium, das an die Festigkeit gegossener Superlegierungen heranreicht, die Design‑Kompromisse verändern, die Ingenieurinnen und Ingenieure heute eingehen.“

Next steps: optimization and broader material ecosystems

Die Forschenden geben an, dass sie dieselbe Machine‑Learning‑Pipeline nutzen, um weitere Eigenschaften zu optimieren — Korrosionsbeständigkeit, Dauerfestigkeit (Fatigue) und Herstellbarkeit — und um verwandte Legierungssysteme zu erforschen. Optimierung ist ein multi‑objektives Problem: Die alleinige Verbesserung der Festigkeit kann für eine bestimmte Anwendung nicht ausreichend sein, wenn etwa die Ermüdungsleistung oder die Oxidationsbeständigkeit leidet. Maschinelles Lernen kann Trade‑offs und Pareto‑optimale Zusammensetzungen effizienter aufzeigen als ein reines Ausprobieren oder brute‑force Simulationen.

Darüber hinaus wird die Skalierung von im Labor gedruckten Coupons auf großformatige Komponenten eine sorgfältige Untersuchung von Prozessparametern, Eigenspannungen und Nachbearbeitungsverfahren wie Wärmebehandlungen oder Heißisostatischem Pressen (HIP) erfordern. Jeder dieser Schritte kann die Größe und Verteilung von Ausscheidungen beeinflussen, weshalb das Team die Notwendigkeit eines integrierten Prozess‑Struktur‑Eigenschafts‑Kontrollkonzepts betont, wenn von Forschungsproben zu realen Bauteilen übergegangen wird. Prozessüberwachung, In‑situ‑Diagnostik während des Drucks und robuste Qualitätskontrollstrategien werden entscheidend sein, um reproduzierbare Materialeigenschaften zu garantieren.

Implications for industry and sustainability

Der Ersatz schwererer Werkstoffe durch ein leichteres, günstigeres druckbares Aluminium hat sowohl ökonomische als auch ökologische Implikationen. Weniger Masse in Flugzeugen oder Fahrzeugen kann den Treibstoffverbrauch senken, Emissionen reduzieren und Betriebskosten verringern. Additive Fertigung minimiert zudem Materialabfall im Vergleich zu subtraktiven Verfahren und ermöglicht eine effizientere Bauteilkonsolidierung — die Ersetzung von Baugruppen durch einzelne, optimierte Druckteile.

Dennoch wird die breite Einführung von der Reproduzierbarkeit abhängen, von der Lieferkettenbereitschaft für spezialisierte Pulver und von Normen zur Qualifizierung. Die MIT‑Studie zeigt, dass algorithmusgestütztes Legierungsdesign kombiniert mit LPBF vielversprechende Kandidatenmaterialien erzeugen kann; die Überführung dieses Potenzials in serienreife Hardware erfordert jedoch eine anhaltende Zusammenarbeit zwischen Wissenschaft, Industrie und Regulierungsbehörden sowie Investment in Produktionsinfrastruktur und Normung.

Where this research fits in the broader materials revolution

Materials Informatics — die Integration von maschinellem Lernen mit physikbasierten Modellen und hochdurchsatzfähigen Experimenten — beschleunigt die Entwicklung neuer Werkstoffe vom Konzept über Proben bis zum Produkt. Dieses druckbare Aluminium ist ein klares Beispiel: Anstatt Trial‑and‑Error oder exhaustive Suchen nutzte das Team datengetriebene Priorisierung, um ein Ergebnis zu erzielen, das klassische, simulationsgesteuerte Designs übertraf. Mit der Reifung von Rechnerwerkzeugen, Prozesstechnologien und Charakterisierungsmethoden werden wahrscheinlich weitere, speziell für die additive Fertigung optimierte Legierungen entstehen.

Für die Industrie bedeutet das: Ein Umdenken bei der Werkstoffauswahl und beim Bauteildesign ist möglich, bei dem Prozessparameter, Algorithmik und Geometrieoptimierung simultan betrachtet werden. Die Integration dieser Disziplinen kann zu leichteren, leistungsfähigeren und nachhaltiger produzierten Komponenten führen, die den Energieverbrauch und die CO2‑Bilanz von Mobilitäts‑ und Infrastrukturprojekten verbessern.

Further reading and credits

Die Forschung ist in Advanced Materials dokumentiert und beinhaltet Beiträge von MIT, der Universität Paderborn und der Carnegie Mellon University. Für technisch versierte Leserinnen und Leser liefert das Paper Details zur Machine‑Learning‑Methodik, Auswahl der Zusammensetzungen, LPBF‑Prozessparametern und mikrostrukturellen Analysen. Ergänzende Informationen zu Charakterisierungsmethoden, thermomechanischen Prüfungen und möglichen Zertifizierungswegen finden sich in weiterführender Literatur zu additiver Fertigung und Legierungsentwicklung.

Quelle: scitechdaily

Kommentar hinterlassen