9 Minuten

Ein einfacher Blitz sichtbaren Lichts kann jetzt funktionierende Elektroden direkt auf Haut und andere Oberflächen schreiben — ganz ohne giftige Lösungsmittel oder spezielle Hochleistungslaser. Forschende in Schweden haben ein wasserbasiertes Verfahren entwickelt, das Licht nutzt, um speziell entworfene Monomere in leitfähige Polymere umzuwandeln. Diese Technik eröffnet neue Perspektiven für tragbare Sensoren, medizinische Überwachung, neurophysiologische Messungen und eine sicherere, umweltfreundlichere Herstellung organischer Elektronik.

Vom flüssigen Ink zum funktionalen Elektrodenmuster: Wie das Verfahren funktioniert

Im Zentrum der Methode stehen wasserlösliche Monomere — die chemischen Grundbausteine, die durch Kettenwachstum zu langen, leitfähigen Polymerstrukturen verbinden. Anders als traditionelle Verfahren, die häufig starke oder potenziell gefährliche chemische Initiatoren oder ultraviolette (UV-)Strahlung erfordern, nutzt das Team sichtbares Licht als Auslöser für die Polymerisation. Dadurch entstehen leitfähige Polymere, die die elektrische Leitfähigkeit von Metallen und Halbleitern mit der mechanischen Weichheit und Flexibilität von Polymeren kombinieren.

Praktisch ist der Ablauf vergleichsweise einfach und anpassbar. Zuerst wird eine wässrige Lösung mit den wasserlöslichen Monomeren gleichmäßig auf die Zieloberfläche aufgetragen — das kann Glas, Textilien, flexible Folien oder direkt die Haut sein. Anschließend wird eine fokussierte Lichtquelle (etwa eine LED oder ein Laserpointer im sichtbaren Spektrum) verwendet, um die gewünschte Elektrodengeometrie zu „zeichnen". Die belichteten Bereiche polymerisieren lokal und wandeln sich in leitfähige Bahnen um; die nicht belichtete Restlösung lässt sich anschließend abwaschen. Weil die gesamte Reaktion in Wasser stattfindet und auf toxische Additive verzichtet, ist das Verfahren von Haus aus biokompatibel und reduziert Umweltrisiken.

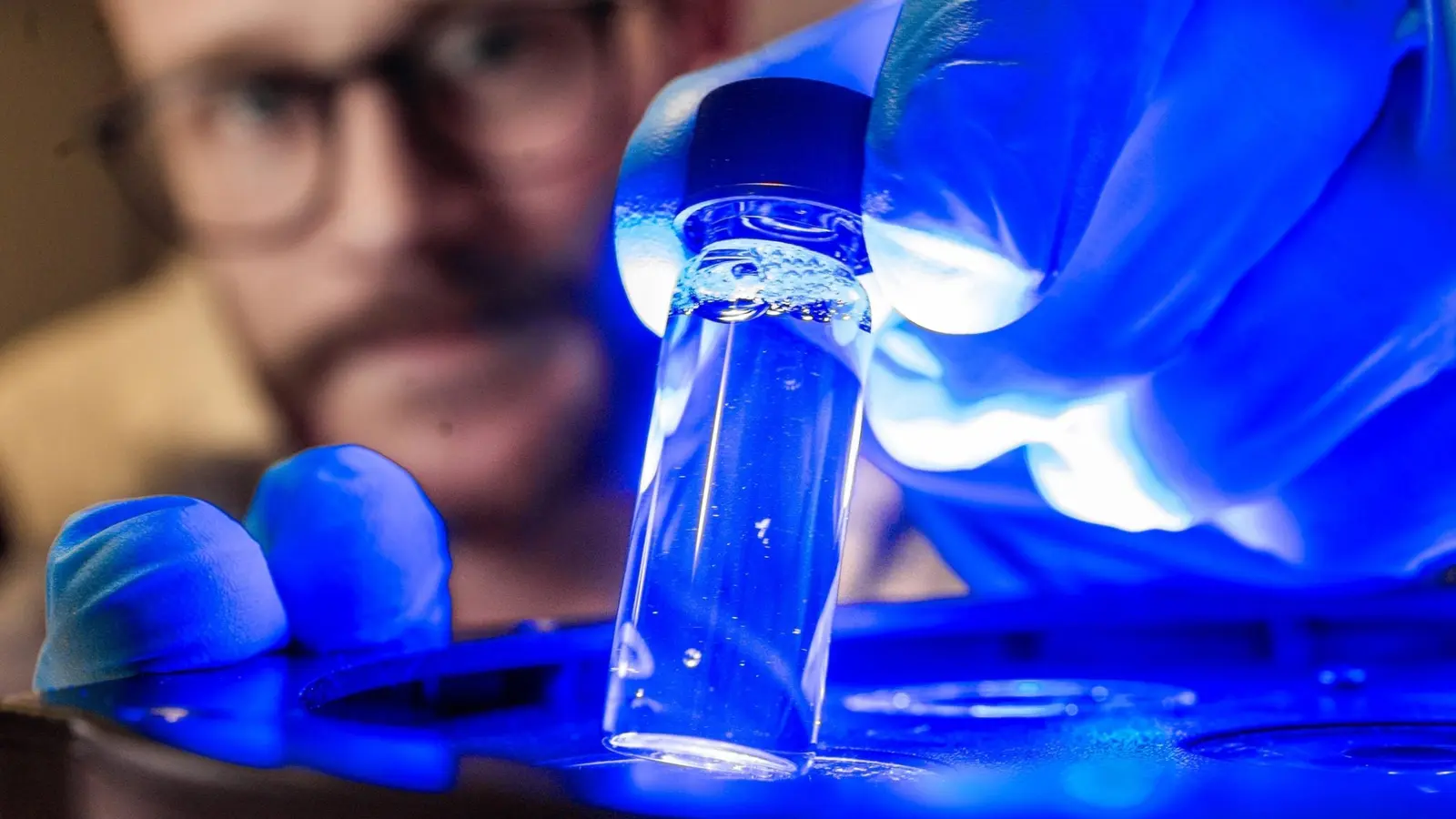

Technisch beruht der Prozess auf photochemischer Initiation: geeignete Photoinitiatoren oder sensitiserende Systeme absorbieren sichtbares Licht und erzeugen aktive Spezies, die das Polymerwachstum starten. Die Forschenden optimierten Monomerstruktur, Konzentra-tionen und Lichtexposition, sodass die Reaktion bei moderater Lichtintensität zuverlässig abläuft. Ein sichtbares Indiz der Reaktion ist die Farbveränderung der Lösung — je länger die Belichtung, desto blauer und dunkler erscheint das Material, während es sich in ein leitfähiges Polymernetzwerk verwandelt.

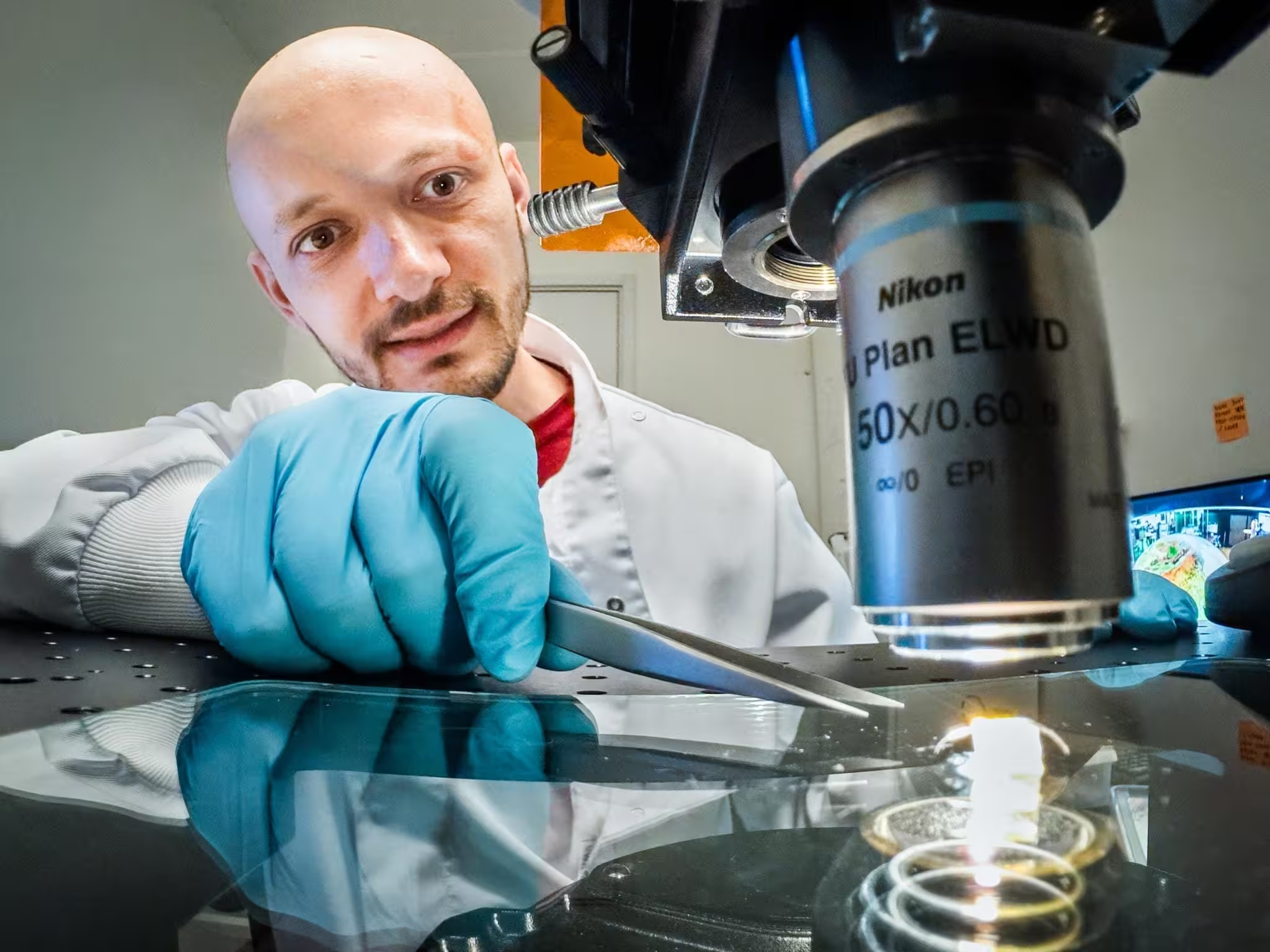

Xenofon Strakosas, Assistenzprofessor am Laboratory of Organic Electronics (LOE) der Linköping University.

Warum leitfähige Polymere für Medizin und Wearables wichtig sind

Leitfähige Polymere, oft auch als konjugierte Polymere bezeichnet, bilden eine Brücke zwischen starrer Elektronik und lebendem Gewebe. Ihre besondere Eigenschaft ist die Fähigkeit, sowohl Elektronen als auch Ionen zu transportieren. Diese duale Leitfähigkeit erleichtert den naturnahen Anschluss an biologische Systeme, weil viele biologische Signale in Form von Ionenflüssen vorliegen. Dadurch eignen sich solche Materialien besonders gut für Biosensoren, Weichkontaktelektroden zur neuronalen Aufzeichnung (z. B. EEG, ECoG) und für tragbare Geräte, die über längere Zeit komfortabel auf der Haut getragen werden müssen.

Die weiche, ionenleitende Natur dieser Polymere reduziert mechanische Diskrepanzen zwischen hartem Elektrodenmaterial und weichem Gewebe. Das Ergebnis kann eine verminderte Kontaktimpedanz, stabilere Signalübertragung und ein geringeres Risiko für Hautirritationen sein — alles entscheidende Kriterien für medizinische Anwendungen und Langzeitüberwachung. Außerdem ermöglichen diese Materialien neue Formen flexibler, dehnbarer Elektronik, die sich engen Konturen und Bewegungen anpasst, ohne die Funktionalität zu verlieren.

„Ich halte das für einen wichtigen Fortschritt. Es ist eine neue, einfachere Methode, Elektronik herzustellen, die keine teure Ausstattung benötigt“, sagt Xenofon Strakosas vom Laboratory of Organic Electronics der Linköping University. Die Kombination aus wasserbasierter Verarbeitung, sichtbarer Lichtaktivierung und der Möglichkeit, direkt auf unterschiedlichen Substraten zu schreiben, macht das Verfahren besonders vielseitig für Forschung, Prototyping und potenziell die industrielle Anwendung.

Tobias Abrahamsson, Forscher an der Linköping University

Praxisprüfung: Hirnsignale auf der Haut aufzeichnen

Um das medizinische Potenzial der Technik zu demonstrieren, applizierte das Forschungsteam gedruckte leitfähige Polymer-Elektroden direkt auf die Haut von narkotisierten Mäusen und verglich die Signale mit denen konventioneller metallischer EEG-Elektroden. Die gedruckten Polymer-Elektroden zeichneten niederfrequente Hirnaktivität mit größerer Klarheit auf als klassische Metallkontakte. Das deutet darauf hin, dass die weiche, ionenleitende Oberfläche der Polymere eine verbesserte Schnittstelle zu biologischem Gewebe bietet und Rauschen oder Artefakte reduziert.

Nach Aussage von Tobias Abrahamsson, dem Erstautor der Studie, sind die milde Chemie des Materials und seine Fähigkeit, ionische Signale weiterzuleiten, entscheidend: „Weil das Material sowohl Elektronen als auch Ionen transportieren kann, kommuniziert es auf natürliche Weise mit dem Körper, und die schonende Chemie sorgt dafür, dass Gewebe es gut toleriert — eine Kombination, die für medizinische Anwendungen unerlässlich ist.“

Solche Ergebnisse sind vielversprechend für nichtinvasive oder minimalinvasive Monitoring-Systeme, insbesondere wenn es um die Langzeitüberwachung von Patienten, Schlafstudien oder die frühzeitige Erkennung neurologischer Ereignisse geht. Wichtig ist jedoch, dass diese ersten tierexperimentellen Befunde zusätzliche Tests in größeren Modellsystemen und schließlich kontrollierte klinische Studien erfordern, bevor eine routinemäßige klinische Verwendung möglich ist.

Polymerisation durch sichtbares Licht in Wasser: Je länger das Monomer Licht ausgesetzt ist, desto blauer und dunkler wird die Lösung, während sie sich in leitfähiges Polymermaterial verwandelt. Die Polymerisation findet direkt in Wasser statt, völlig ohne toxische Zusatzstoffe, wodurch der Prozess biokompatibel wird. Bildnachweis: Thor Balkhed

Hochskalierung: Textilien, Massenproduktion und sichere Fertigung

Weil sich das Verfahren auf verschiedenen Substraten anwenden lässt, eröffnet es eine breite Palette an Anwendungsfeldern. Denkbar sind Sensoren, die direkt auf Kleidungsstücke gedruckt werden, Einweg-Gesundheitspatches, die ohne schädliche Lösungsmittel hergestellt werden, oder großflächige organische Schaltkreise, die mit vereinfachten Werkzeugen produziert werden. Der Verzicht auf gefährliche Chemikalien und die Nutzung von sichtbarem Licht statt UV oder leistungsstarken Lasern reduzieren nicht nur Sicherheitsrisiken, sondern senken auch technische Barrieren für die industrielle Einführung.

Das Forschungskonsortium — eine Kooperation zwischen der Linköping University, der Lund University und Partnern in New Jersey — betont die Flexibilität der Technik. Bereits eine einfache LED-Lampe kann die Polymerisation auslösen, sodass teure optische Systeme in vielen Anwendungsfällen entfallen. Diese Zugänglichkeit könnte die Verbreitung in ressourcenbegrenzten Umgebungen beschleunigen und die Markteinführung neuer tragbarer Gesundheitstechnologien erleichtern.

Für die industrielle Fertigung bieten sich mehrere Produktionsansätze an: automatisiertes Inkjet- oder Aerosol-Printing für präzise Muster, Roll-to-Roll-Verarbeitung für großflächige Beschichtungen und stencil-basierte Verfahren für standardisierte Patch-Produkte. Die niedrige Temperaturverarbeitung und die Wasserbasis sind dabei Vorteile für die Integration in bestehende Fertigungsstraßen, insbesondere wenn flexible Substrate wie textile Gewebe oder Polymerfolien verwendet werden.

Welche Herausforderungen bleiben?

Trotz vielversprechender erster Ergebnisse bestehen noch mehrere Hürden, bevor das Verfahren klinisch oder kommerziell breit eingesetzt werden kann. Zu den wichtigsten offenen Fragen gehören:

- Langzeit-Biokompatibilität: Wie verhält sich das Material über Tage oder Wochen kontinuierlicher Anwendung? Gibt es Abbauprodukte, Hautirritationen oder immunologische Reaktionen bei längerem Kontakt?

- Haftung und mechanische Dauerhaftigkeit: Wie gut halten die Elektroden auf beweglicher, schwitzender Haut, und wie widerstehen sie mechanischer Belastung durch Dehnung, Reibung und wiederholtes An- und Ausziehen von Kleidungsstücken?

- Elektrische Standardisierung: Wie stabil ist die elektrische Performance unter Bedingungen mit Schweiß, Feuchtigkeit, Temperaturänderungen und mechanischer Bewegung? Können reproduzierbare Messwerte erzielt werden?

- Sterilisations- und Hygieneprozesse: Wie lassen sich Einweg- oder wiederverwendbare Produkte sicher reinigen oder sterilisieren, ohne die Leitfähigkeit zu beeinträchtigen?

- Regulatorische Zulassung: Medizinprodukte unterliegen strengen Prüfungen. Klinische Validierung, Langzeitdaten und umfassende Dokumentation sind notwendig, um Zulassungen (z. B. CE, FDA) zu erreichen.

Die Forscher gehen diese Herausforderungen aktiv an: Materialmodifikationen zur Verbesserung der Haftung, Beschichtungen zur Erhöhung der Beständigkeit gegenüber Schweiß und Reibung sowie standardisierte Testprotokolle für elektrische Messungen unter dynamischen Bedingungen gehören zu den nächsten Schritten. Parallel dazu sind toxikologische Untersuchungen und Langzeitstudien erforderlich, um die Sicherheit für menschliche Anwendungen zu belegen.

Trotz dieser offenen Punkte hat die sichtbare Licht-gestützte Polymerisation das Potenzial, die Herstellung organischer Elektronik zu vereinfachen und die Arten von leitfähigen, flexiblen Bauteilen zu erweitern, die sich großtechnisch fertigen lassen. Die Reduktion von Lösungsmittelverbrauch und Gefährdungspotenzial macht das Verfahren zudem ökologisch interessanter.

Fachliche Einordnung und Expertenkommentar

Dr. Maya Lin, Biomedizinerin mit Schwerpunkt auf tragbarer Neurotechnologie, kommentierte: „Dieser Ansatz ist spannend, weil er Materialkompatibilität mit einem low‑tech Herstellungsweg kombiniert. Weiche, ionenleitende Elektroden, die in situ gedruckt werden, könnten die Impedanz reduzieren und den Tragekomfort für Langzeitüberwachung verbessern. Der nächste Schritt ist, die Stabilität unter realen Bedingungen — Schweiß, Bewegung und wiederholtem Gebrauch — zu beweisen, aber das Konzept ist sowohl stark als auch praktikabel.“

Die in Angewandte Chemie veröffentlichte Studie liefert einen überzeugenden Proof of Concept: Sichtbares Licht in Kombination mit sorgfältig gestalteten, wasserlöslichen Monomeren kann biokompatible, flexible Elektroden erzeugen, die sich für empfindliche biologische Messungen eignen. Sollte sich in Folgearbeiten Dauerhaftigkeit und Sicherheit bestätigen, könnte diese Technik die Herstellung tragbarer medizinischer Elektronik und organischer Schaltungen nachhaltig verändern.

Weitere Forschung wird sich voraussichtlich auf die Feinabstimmung der Monomerchemie, auf verbesserte Photoinitiationssysteme, auf skalierbare Druckprozesse sowie auf interdisziplinäre Tests in klinischen Settings konzentrieren. Die Kombination aus Materialwissenschaften, optischer Chemie, Bioelektronik und Fertigungstechnik ist entscheidend, um diese vielversprechende Technologie zur Marktreife zu bringen.

Wichtige Schlüsselwörter im Kontext dieses Forschungsfeldes sind: leitfähige Polymere, sichtbare Lichtpolymerisation, wasserbasierte Herstellung, biokompatible Elektroden, auf Haut gedruckte Elektroden, Wearable Sensoren, organische Elektronik und EEG-Messung mit Weichelektroden. Eine klare Darstellung der technischen Vorteile und Limitationen hilft Forschenden, Entwicklern und Regulierungsbehörden, die nächsten Schritte zielgerichtet zu planen.

Quelle: scitechdaily

Kommentar hinterlassen